- Noticias

- RKSfluid NOTICIAS DE LA EMPRESA

- Exposición RKSfluid

- NOTICIAS DE LA INDUSTRIA RKSfluid

- Noticias de la industria del filtro RKSfluid

- Producto principal

- Contáctenos

-

Empresa de control de flujo RKSfluid

Web: www.rksfluid.com

Tel: 86 24 2318 0188

Fax: 86 24 2318 0788

Correo: info@rksfluid.com Contacta ahora

- Suscribir

-

Reciba actualizaciones por correo electrónico sobre nuevos productos

Noticias

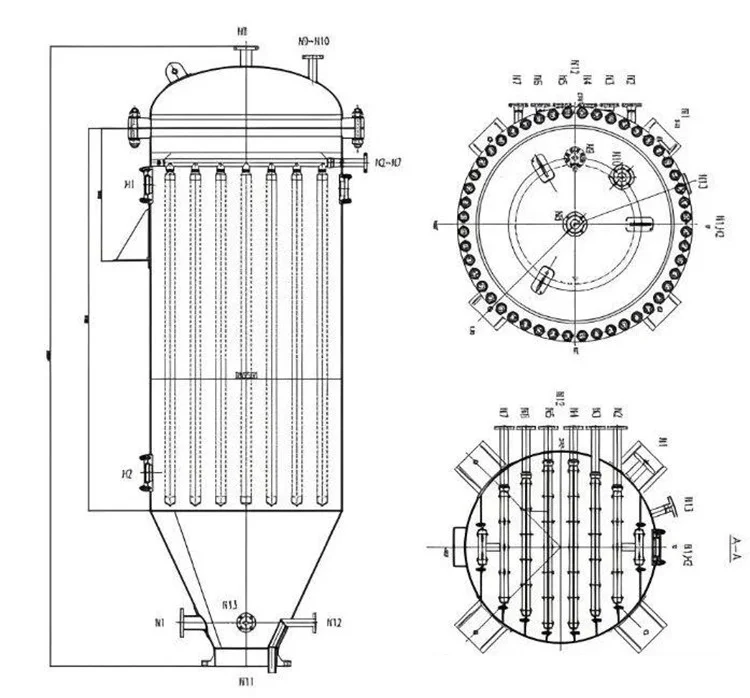

Filtro de vela: una solución innovadora para purificar la resina de PVA

Las resinas de alcohol polivinílico (PVA) se utilizan ampliamente en textiles, fabricación de papel, productos farmacéuticos y productos químicos especiales debido a su excelente capacidad de formación de películas, adhesión y biodegradabilidad. Sin embargo, durante la producción, las soluciones de PVA suelen retener residuos de catalizador, monómeros sin reaccionar y partículas coloidales. Estas “impurezas a nivel de micras” tienen un impacto directo en la calidad del producto, especialmente para el PVA de grado médico y electrónico.

Las tecnologías de filtración tradicionales luchan contra la alta viscosidad, los requisitos de alta pureza y las partículas extremadamente finas, lo que hace que la filtración sea el paso más desafiante de toda la cadena de producción. La introducción de filtros de vela ahora ofrece una solución innovadora para estos problemas de larga data.

1. El desafío: eliminar impurezas submicrónicas de la resina PVA

La producción de PVA implica polimerización, alcohólisis, lavado, secado y múltiples pasos intermedios. La filtración y la purificación son cruciales para determinar el grado del producto final. Para PVA de grado médico, la Farmacopea de EE. UU. (USP) especifica:

- Particles >0.2 μm: fewer than 100 particles/mL

- Transmitancia a 600 nm: ≥ 95%

- Contenido de iones metálicos: <1 ppm

Sin embargo, los sistemas de filtración tradicionales enfrentan las siguientes limitaciones:

- Viscosidad extrema: las soluciones de PVA pueden alcanzar entre 3000 y 5000 cP, mucho más allá de la capacidad de manipulación de los filtros de placa y marco.

- Precisión insuficiente: las centrífugas no pueden eliminar partículas coloidales de menos de 5 μm

- Alta pérdida de material: entre un 5% y un 8% de pérdida de producto por lote, lo que genera importantes costos anuales

Algunos fabricantes incluso han experimentado el rechazo de las exportaciones debido a residuos de catalizadores de 0,3 μm, lo que pone de relieve cuán crítica se ha vuelto la filtración ultrafina.

2. Filtro de vela: un sistema de separación de “nivel molecular”

La fuerza de los filtros de vela proviene de la combinación de filtración en gradiente y descarga dinámica de torta (autolimpieza).

1. Estructura de filtración en gradiente (50 μm → 0,45 μm)

- Capa exterior (50 μm): malla sinterizada 316L para partículas y fibras grandes

- Capa intermedia (≈5 μm): compuesto de fibra de vidrio multicapa para capturar geles poliméricos

- Capa interior (0,45 μm): membrana de nano-PTFE para una precisión submicrónica

Esta estructura en capas permite una separación estable y de alta precisión incluso con líquidos de alta viscosidad.

2. Autolimpieza por pulso inverso

Cuando la caída de presión alcanza los 0,5 MPa, el sistema activa la limpieza automática por impulsos:

- Liberación de 0,3 segundos de nitrógeno de 0,6 MPa

- Eficiencia de eliminación de torta superior al 98%

- Consumo de gas inferior a 0,1 m³/m²

Esto evita el bloqueo del filtro, prolonga la vida útil y garantiza una calidad de filtración constante.

3. Cuatro ventajas clave para las líneas de filtración de PVA

1) Alta precisión para grados médicos y electrónicos

- Precisión de filtración de hasta 0,45 μm

- Eliminación de impurezas ≥ 99,98%

- Transmitancia de luz consistentemente por encima del 90%.

2) Menor consumo de energía y materiales

- 40 % menos de consumo de energía gracias al diseño optimizado de caída de presión

- Residuos de torta de filtración reducidos a <0,3%

- Una línea de PVA de 50.000 toneladas al año puede ahorrar más de 8 millones de RMB al año

3) Control automatizado inteligente

- El PLC monitorea la presión, el flujo y gestiona automáticamente los ciclos de limpieza.

- Reducción de mano de obra y menor incertidumbre operativa

4) Mayor vida útil y menores costos de mantenimiento

- Membrana de PTFE con tratamiento superficial anticorrosión.

- Cada elemento de vela soporta más de 5000 ciclos de limpieza.

- Costo total de mantenimiento reducido hasta en un 60%

4. Direcciones futuras: hacia una filtración más inteligente y flexible

A medida que las aplicaciones de PVA se expanden a separadores de baterías de litio, películas polarizadoras de LCD y materiales de películas médicas, los requisitos de filtración se vuelven aún más exigentes. Los nuevos desarrollos incluyen:

- Mantenimiento predictivo basado en IA para pronosticar la vida útil del elemento filtrante

- Unidades de filtración modulares que permiten un cambio rápido de grado

- Procesos ecológicos y estériles diseñados para la producción de grado médico

Comuníquese con nosotros para obtener su solución de filtro de vela personalizada.